製品の多角化・多品種化が進む中で、製品ごとに専用の印刷を施した段ボールを用意すると、在庫管理が非常に煩雑になるという課題がありました。

特に小ロットの製品では、一箱あたりの印刷単価が高騰するだけでなく、新商品の追加や表示内容の変更があるたびに新しい印版を作成しなければならず、コストとリードタイムの両面で負担が大きくなっていました。

また、品種ごとに大量の在庫を抱えることで倉庫スペースが圧迫され、管理コストも増大している状況でした。

これまでは一製品ごとに専用の印刷をしていた為、新製品開発のたびに専用印版の作成が必要となっていました。

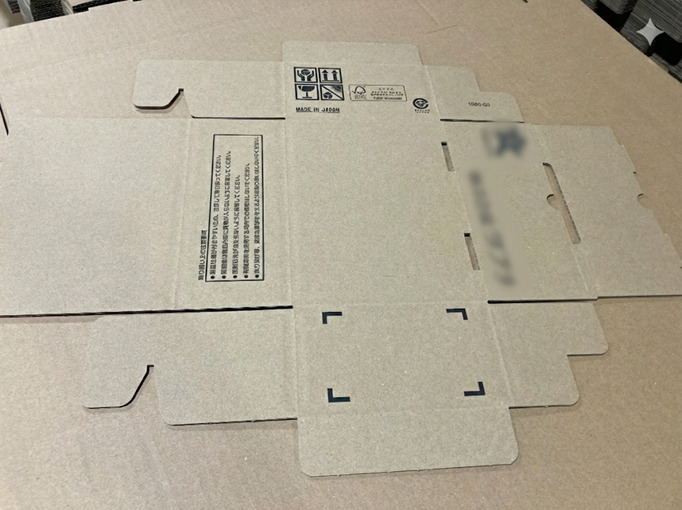

箱のサイズを共通化し、具体的な製品表示はシールで行う運用をご提案しました。

単にシールを貼るだけではなく、段ボールの製造段階で側面や天面の決まった位置に「シール貼付用のガイド枠」をあらかじめ印刷しておくことがポイントです。

これにより、現場での作業時にシールの貼付位置がバラつくのを防ぎ、美観を保ちながら物流検品の効率も向上させることができます。

共通の箱を一括製造することで単価を抑えつつ、表示内容(製品名、JANコード、ロット番号等)は自社プリンタやシールで柔軟に切り替えられるため、法改正や仕様変更にも即座に対応可能となり、在庫スペースと廃棄リスクの削減を実現しました。

今回の提案の鍵は、デザイン性を損なわずに「運用の標準化」を図るガイド枠の設計にあります。

お客様からは、「これまで品種ごとに数百枚単位で発注していた段ボールが1種類に集約でき、倉庫が驚くほどスッキリした」とのお声をいただきました。

また、シール貼付位置を明確にしたことで、現場スタッフの熟練度に関わらず誰でも綺麗に仕上げられるようになり、出荷ミスの防止にも繋がったと高く評価していただいております。

表示内容の変更にも自社で即時対応できる柔軟性が、スピーディーな商品展開の強みになっているとのことです。

また、新製品のたびにかかっていた印版代を削減できたことも、大きなコストカットにつながったと好評を頂いております。