目次

製品を梱包・発送する際に、最も使用されているのが段ボールではないでしょうか?

お客様から「荷造運送費の削減!」と言われた場合も、輸送費・人件費の見直しは頻繁に

されておりますが、使用されている段ボールのコスト見直しは意外にされておりません。

今回は段ボールのコストダウンを実現する3つのポイントを事例も併せて紹介したいと思います。

取り扱い製品が多い場合に、各製品のサイズに合わせて段ボールを選んでおられる場合があります。

サイズ種類が多いと、それだけ手元に届くまでの手間(生産管理・工数)がかかっており、

1枚の単価が高くなっているということです。

そのためサイズ種類を減らす事が出来れば1枚の単価が下がりますので、

それだけでコストダウンにつながります。

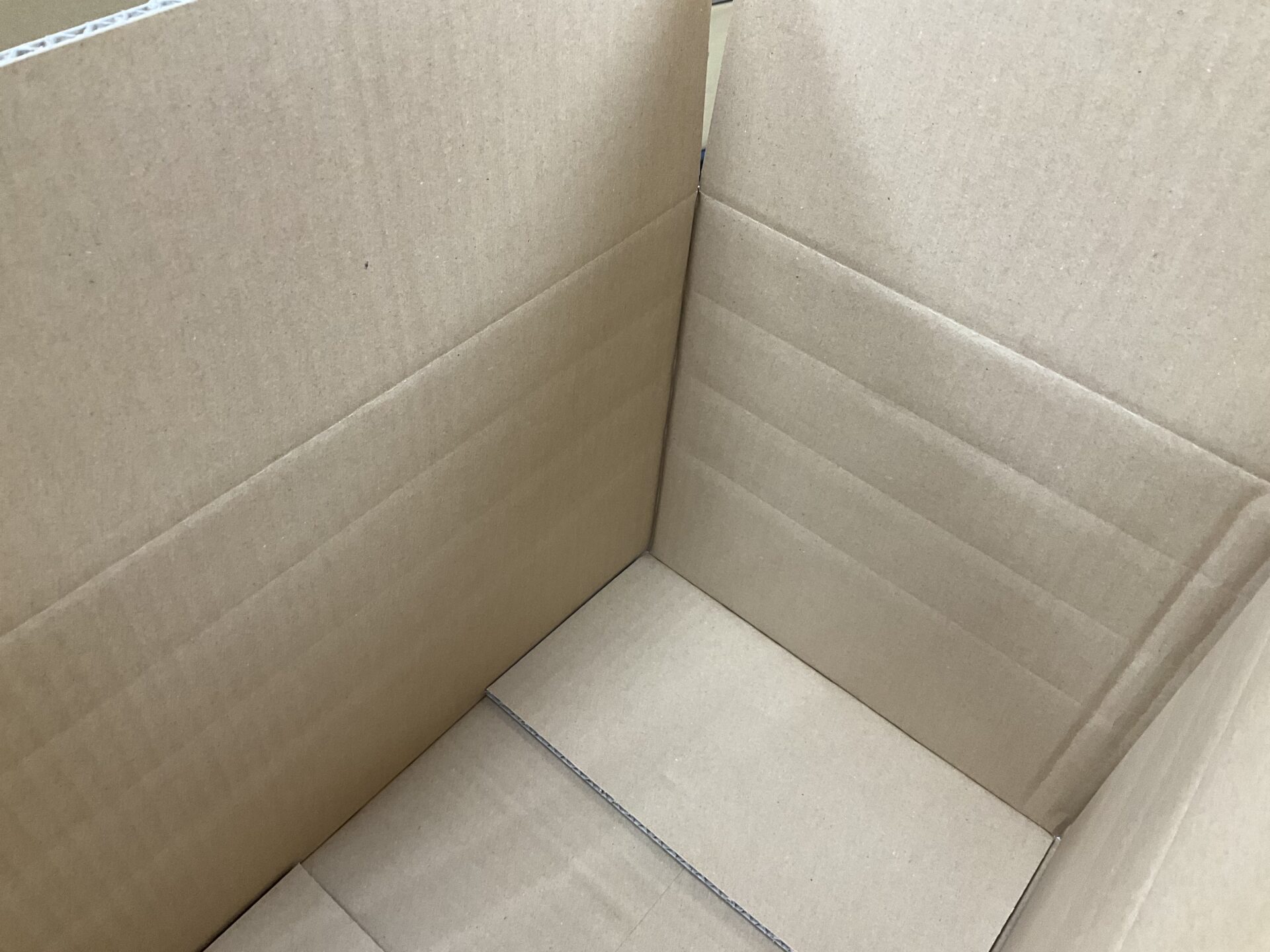

例えば、段ボールの側面に罫線を追加した箱にすることで、カッターで切れ込みを入れることによって

収納する物によって高さ調整を可能にし、コストダウンを実現したケースも御座います。

何の製品と製品の梱包サイズが集約できるか是非検討してみて下さい。

同じ大きさのダンボールであっても、仕様の見直しを行い、

段ボールの製造に関わるコストを低減する事で大幅にコストを削減できるケースもあります。

例えば、現状は抜き型を作成してジゴク底の箱にしているのだが、箱にかけるコストを出来るだけ下げたいとのご要望をいただいた事がありました。

その際は型なしで作成できるA式を提案・変更することで製函作業にかかるコストの削減を可能にしました。

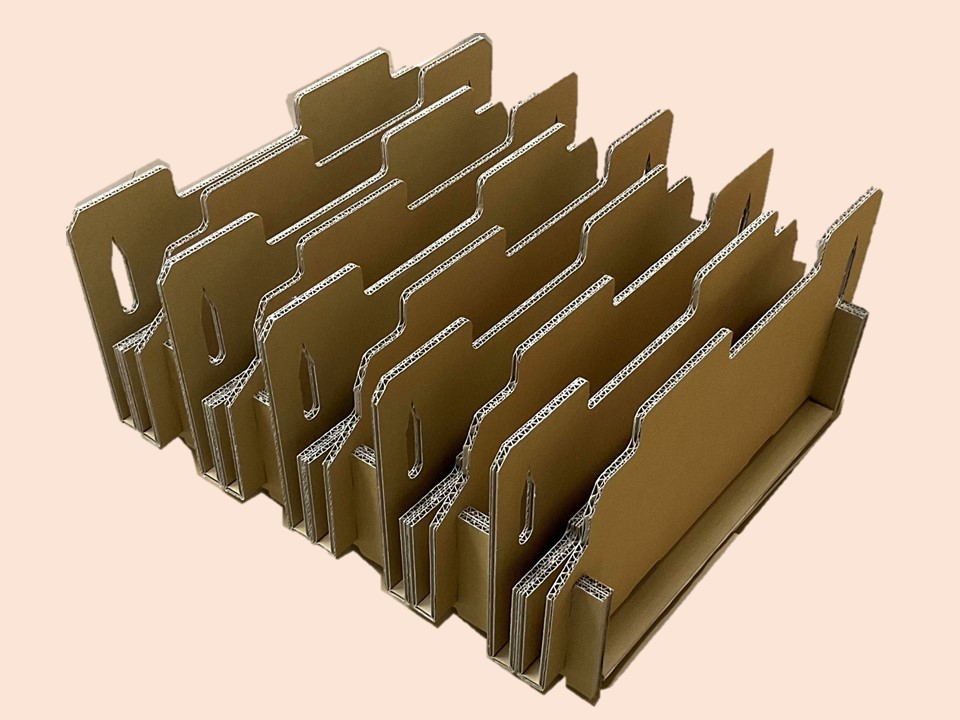

従来、緩衝材には発砲スチロールをはじめとする、プラスチック材料が活用されてきました。

最近ではSDGsをはじめとする脱プラの影響だけでなく、プラスチックの原材料高騰もあり、コストダウンのツールとしても、段ボール製の緩衝材が注目されてきております。

しかし段ボール製の緩衝材は、段ボールシートの折り重ねや貼り合わせた構造となるため、一品一様の高度な設計力が必要になります。

そのため、段ボール製の緩衝材へ切り替える際は、オーダーメイド設計に長けている段ボールメーカーにご相談いただくことが重要です。

今回は、段ボールでコストダウンの実現について3つのポイントをご紹介させていただきましたが、

他にも各パーツを共通化する事でコストダウンを実現したケース等の様々な方法が御座います。

当社はお客様のニーズにあった仕様を確定させるために打ち合わせを行い、効率的なコストダウンを実現するご提案をさせていただいています。

また、設計から製造・組立てまで一貫して対応をしておりますので、段ボールに関してのお悩みをお持ちのお客様がおられましたら、ぜひ一度当社にご相談ください。