当社ではこれまでに様々な重量物の梱包設計を行ってまいりました。

以前は重量物の梱包では、木箱や段ボール箱に発泡スチロールの緩衝材を組み合わせた包装設計が主体でしたが、最近では環境面への関心の高まりや、強度の高い段ボール材の普及、調達のしやすさなどから、段ボールのみの包装設計も注目を集めています。

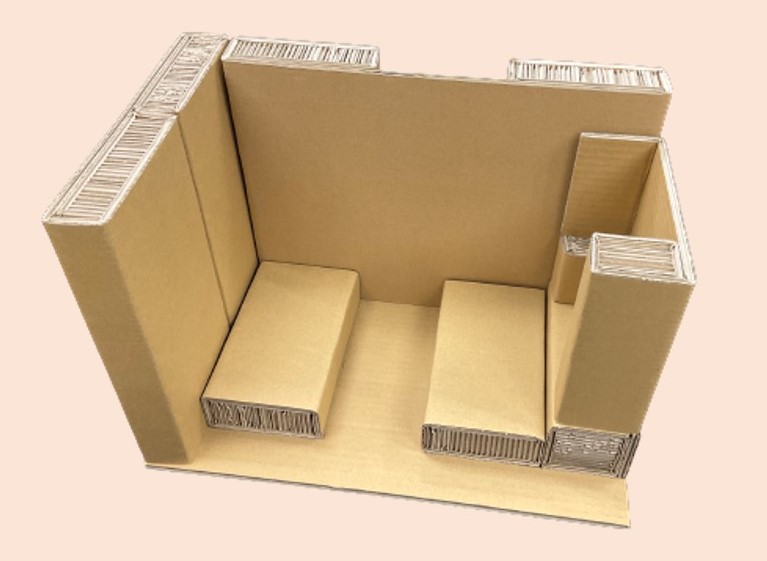

段ボールによる重量物の包装設計におけるポイントをご紹介します。

重量物の梱包でサイズの設定は非常に重要です。重量物の自重を支えるために、適切な緩衝スペースが必要となりますが、箱が小さすぎると自重や衝撃を受け止めるだけの緩衝スペースを確保できず、運搬中の破損につながります。

しかし箱のサイズを大きくしすぎると、積載効率が悪くなったり、運搬時の負担が増えてしまうため、必要最低限のサイズを確保しながら、可能な限り小型化する必要があります。

サイズが決まれば、重量とのバランスを考えて材質を決定します。

以前は段ボールで重量物を梱包する際には、通常の段ボールが二重三重~と重なった複層段ボールや、複々層段ボールが必須でしたが、最近では強化芯の普及により、薄くても強度のある箱を用意することが可能となりました。

重量物の梱包で最も注意すべき点は、段ボール箱の底抜けです。

通常、重いものを段ボール箱に入れる際は、底をガムテープでH貼りして底抜けしにくくします。しかし重量物の梱包では、ガムテープだけでは十分な底強度を確保できない場合があります。

その際に、安価且つ簡単に底強度を確保する方法として、底パットの追加が挙げられます。

また、底パットを追加することにより、底面が平らになり重量物が箱の中で安定し、運搬中の破損リスクも低下します。

重量物は運搬中の振動や急制動がきっかけで、自重により箱を内側から破損させる恐れがあります。

緩衝材は、重量物を運搬中のトラブルから守るために必須といえるでしょう。

以前は発泡スチロールの緩衝材が主流でしたが、現在は環境面への配慮や後述する廃棄面での利便性から段ボールの緩衝材も多く使用されています。

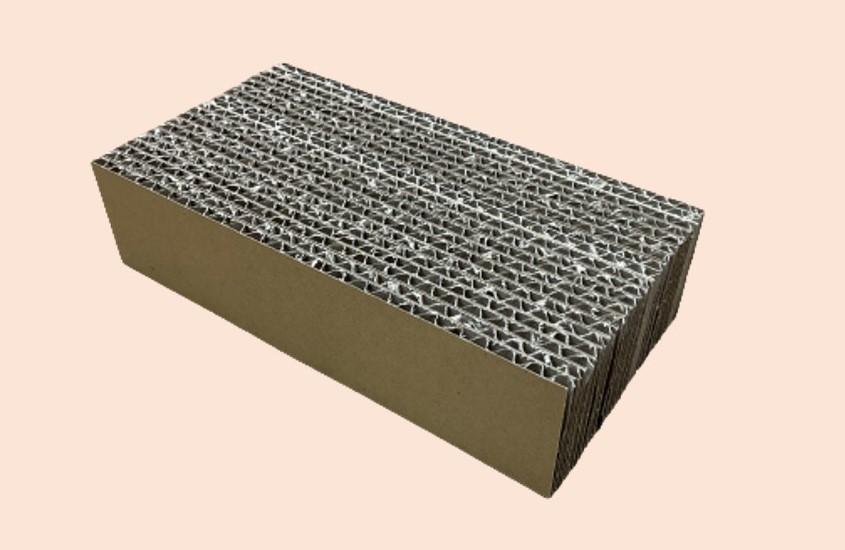

段ボール緩衝材で重量物に用いられるものの代表例は積層段ボールです。 段ボールを何層にも貼り合わせたブロック体を緩衝材とすることで、重量物の自重にも耐える強度を、段ボール素材だけで獲得することが可能です。

重量物の緩衝材ともなると、使用する緩衝材の体積はどうしても大きくなってしまいます。

大量の発泡スチロールは廃棄にコストがかかったり、廃棄できる場所や日時が限られている場合がほとんどです。

段ボールは古くからリサイクルのための回収機構が整備されてきました。

その為段ボール緩衝材は発泡スチロールに比べて、資源ごみの回収頻度や回収場所が多く、廃棄が容易といえます。

廃棄面での容易さから、段ボールを梱包ケース・緩衝材として選択されるお客様も多いです。

重量物の梱包では、その運搬方法についても包装設計に組み込む必要があります。

人の手で運搬される場合には、手穴を付けることで作業者の負担が大幅に改善される場合もあります。

また、二人以上で運搬する場合の手穴の位置や、重量物の重心位置を考慮した手穴の配置決定も重要となってきます。

その他にも、運搬時のパレット積載効率や、トラックの荷台高さ制限など、設計の際に考慮すべき点は多岐に渡ります。

当社ではこれまで様々な段ボール包装設計を行ってきました。

ここでは紹介しきれてはいませんが、梱包時の作業手順を考慮にいれた梱包箱の形状選択や、梱包前の緩衝材を省スペースで保管する為の設計など、様々な課題を解決してきました。

重量物の梱包をお探しの方は、是非当社にご相談ください。